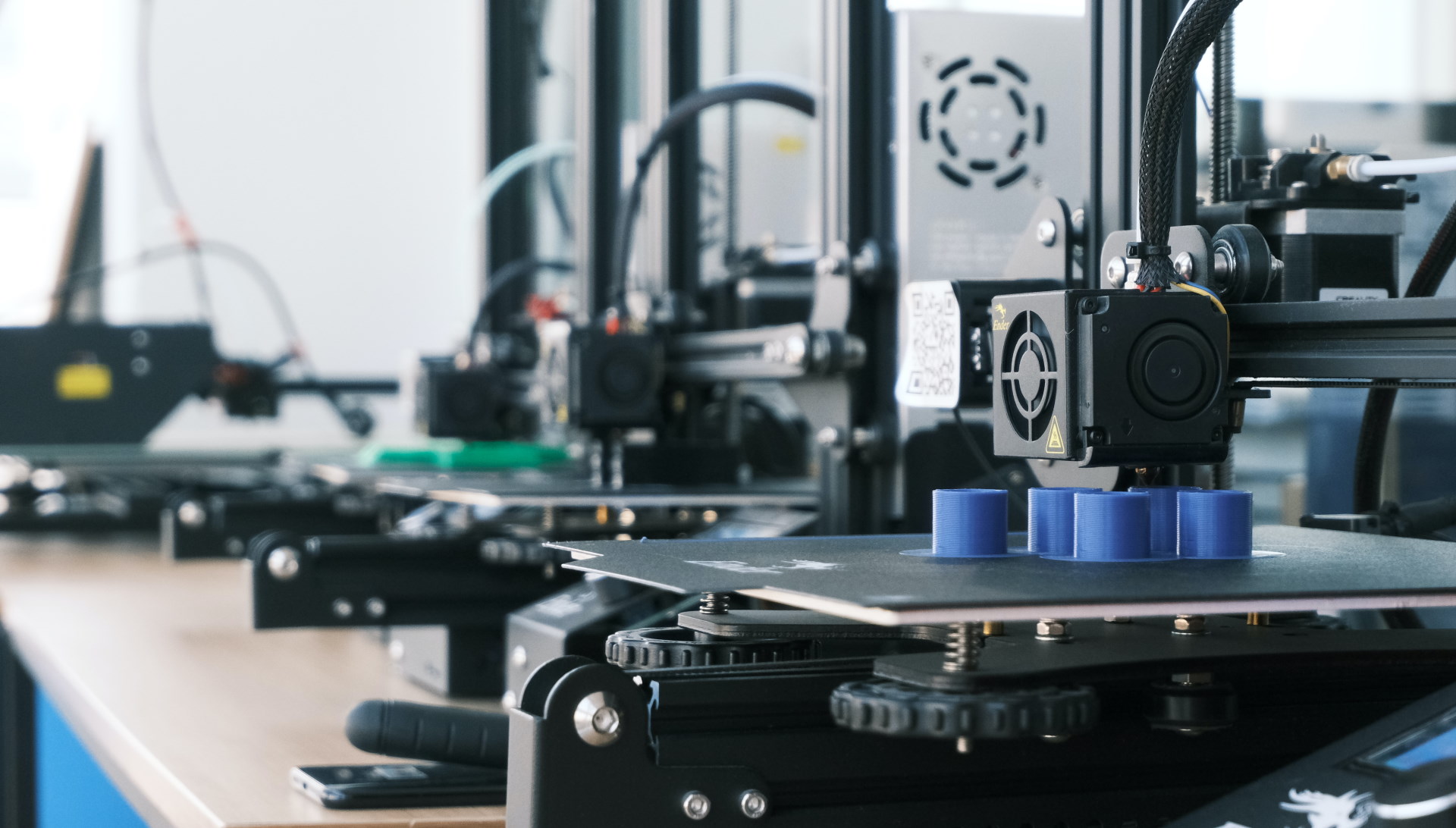

Fused Deposition Modeling (FDM)

Nykyään materiaalin tuottamiseen on tavallista enemmän tapoja. 3D-tulostus on viime aikoina yleistynyt huomattavasti, ja se on auttanut virtaviivaistamaan eri asioiden tuotantoa. Fused Deposition Modeling (FDM) on yksi yleisimmistä ja helpoimmin saatavilla olevista 3D-tulostustekniikoista. Se käyttää termoplastista filamenttia, joka sulatetaan ja kerrostetaan halutun muodon mukaiseksi. FDM-tulostimessa filamentti syötetään tulostinpään läpi, jossa se sulatetaan ja puristetaan halutulle alustalle kerros kerrokselta. Tulostuksen jälkeen ylimääräiset materiaalit poistetaan ja tulostettu osa valmistuu. FDM on suhteellisen edullinen ja helppo tapa tulostaa 3D-malleja, koska se vaatii vain muutaman peruskomponentin, kuten tulostinpään, lämpölevyn ja ohjausyksikön. FDM-tulostimet voivat käyttää monenlaisia termoplastisia materiaaleja, kuten PLA, ABS ja PETG, jotka ovat helposti saatavilla ja suhteellisen halpoja. Vaikka FDM-tulostus on yleinen ja helppo tekniikka, se ei ole yhtä tarkka kuin jotkut muut 3D-tulostustekniikat, kuten Stereolithography (SLA) tai Selective Laser Sintering (SLS). Lisäksi FDM:n lopputuote voi olla usein karkea ja näkyvillä voi olla kerrosjälkiä, mikä voi vaatia lisäkäsittelyä tai hiontaa. FDM ei myöskään ole paras vaihtoehto tulostamiseen monimutkaisille ja yksityiskohtaisille malleille, koska se ei ole niin tarkka kuin jotkut muut tekniikat. Kaiken kaikkiaan FDM on kuitenkin hyödyllinen ja helposti saatavilla oleva 3D-tulostustekniikka, joka sopii moniin sovelluksiin, kuten prototyyppien valmistamiseen, pienimuotoiseen tuotantoon ja koulutuskäyttöön.

Stereolithography (SLA)

Stereolithography (SLA) on yksi 3D-tulostustekniikoista, joka perustuu valokovetteuvan materiaalin käyttöön. Tämä tekniikka mahdollistaa tarkkojen ja monimutkaisten 3D-osien valmistamisen kerrostamalla nestemäistä materiaalia. SLA-tulostimessa ensin luodaan tietokonemallista tietokoneavusteisen suunnittelun (CAD) ohjelmistolla “viiluja”, jotka edustavat tulostettavaa 3D-osaa. Nämä viipaleet ovat erittäin ohuita, yleensä vain muutaman sadan mikrometrin paksuisia. Sitten SLA-tulostimessa nestemäinen valokovetteuva materiaali kaadetaan ohuelti tasaiselle alustalle. Tämän jälkeen tulostuspää liikkuu alustan päällä ja kovettaa valoa käyttäen yhden viipaleen kerrallaan. Tämä toistetaan, kunnes kaikki viipaleet on tulostettu, minkä jälkeen osa nostetaan ylös ja tarvittaessa viimeistellään jälkikäsittelyssä. Tämä tekniikka mahdollistaa tarkkojen yksityiskohtien ja monimutkaisten muotojen luomisen, jotka ovat vaikeampia valmistaa perinteisillä menetelmillä. SLA-tulostus soveltuu erityisesti pienille tuotantoerille ja prototyyppien valmistukseen, mutta sitä käytetään myös lopputuotannon valmistamiseen esimerkiksi korujen ja hammasproteesien valmistuksessa. SLA-tulostus käyttää yleensä valokovettuvia hartseja, joilla on erilaisia ominaisuuksia, kuten joustavuus, kestävyys ja läpinäkyvyys, joten sen avulla voidaan tulostaa monenlaisia osia.

Selective Laser Sintering (SLS)

Selective Laser Sintering (SLS) on yksi 3D-tulostustekniikoista, joka perustuu jauhemaisten materiaalien kerrostamiseen. SLS-tulostimessa laser sulattaa jauhemaisen materiaalin halutun 3D-mallin mukaisesti, jolloin materiaali kovettuu ja kiinnittyy edelliseen kerrokseen. Tämä prosessi toistuu, kunnes koko 3D-osan muoto on saatu aikaiseksi. SLS-tekniikkaa käytetään usein tuotteiden prototyyppien valmistukseen, mutta sitä voidaan käyttää myös lopputuotannon valmistukseen, koska se mahdollistaa monimutkaisten geometrioiden, kevyiden ja vahvojen osien ja monimateriaaliyhteyksien tulostamisen. SLS-tulostus soveltuu erityisesti jauhemaisille materiaaleille, kuten polymeereille, metallille, keraamille ja komposiittimateriaaleille. Jokaisella näistä materiaaleista on erilaisia ominaisuuksia, jotka vaikuttavat 3D-osan lopulliseen laatuun. Esimerkiksi metalli-SLS-tulostuksessa käytetään yleensä korkean lämpötilan jauheita, jotka mahdollistavat metalliosien tulostamisen. SLS-tulostusprosessi on yleensä nopeampi kuin perinteiset valmistusmenetelmät, koska se mahdollistaa monimutkaisten osien nopean valmistamisen. Lisäksi SLS-tulostuksen avulla voidaan vähentää valmistuskustannuksia, koska se ei vaadi kalliita työkaluja tai muotteja. SLS-tekniikkaa käytetään monilla teollisuudenaloilla, kuten autoteollisuudessa, lääketieteellisissä laitteissa, avaruusalalla ja muissa kehittyneissä teknologioissa, joissa tarvitaan kestäviä, monimutkaisia ja tarkkoja osia.

Electron Beam Melting (EBM)

Electron Beam Melting (EBM) on yksi 3D-tulostustekniikoista, joka mahdollistaa metallisten osien tulostamisen. EBM-tekniikassa elektronisuihku sulattaa metallijauhetta kerros kerrokselta halutun 3D-osan muotoon. EBM-tekniikkaa käytetään usein kehittyneissä teollisuussovelluksissa, kuten avaruusalalla, ilmailuteollisuudessa, lääketieteellisissä laitteissa ja autoteollisuudessa. EBM-tulostuksen avulla voidaan valmistaa monimutkaisia, kestäviä ja tarkkoja metalliosia, joita on vaikea valmistaa perinteisillä menetelmillä. EBM-tulostusprosessissa käytettävät metallijauheet ovat usein kalliimpia kuin perinteiset metallien raaka-aineet, mutta ne tarjoavat paremman kestävyyden ja lujuuden osille. EBM-tulostuksen etuna on myös se, että se mahdollistaa monimutkaisten osien valmistuksen yhdellä kertaa, mikä vähentää valmistusprosessin kokonaisaikaa ja -kustannuksia. EBM-tekniikkaa voidaan käyttää eri metallityypeille, kuten titaanille, alumiinille, koboltille ja nikkelille. Eri metallityypeillä on erilaisia ominaisuuksia, kuten lujuus, tiheys ja kemiallinen kestävyys, jotka vaikuttavat tulostettavan osan laatuun ja sovellukseen. EBM-tulostusprosessi vaatii erityisiä laitteita ja suojatoimenpiteitä, koska elektronisuihku käyttää korkeaa energiaa metallijauheen sulattamiseen. Lisäksi EBM-tulostus vaatii korkeaa tarkkuutta ja tietokonesimulaatioita ennen osan valmistusta, jotta varmistetaan osan oikea muoto ja mitat. Yhteenvetona voidaan todeta, että EBM-tekniikka on yksi kehittyneimmistä ja kalliimmista 3D-tulostustekniikoista, mutta se mahdollistaa kestävien ja tarkkojen metalliosien valmistamisen, joita ei ole mahdollista valmistaa perinteisillä menetelmillä.

Binder Jetting

Binder Jetting on yksi 3D-tulostustekniikoista, joka perustuu sideaineen ruiskuttamiseen kerroksittain hienojakoiselle jauheelle. Jauhekerrokseen ruiskutettu sideaine kovettuu ja kiinnittää jauheen kerrokseen, jolloin kerros toimii rakennusalustana seuraavalle kerrokselle. Kun kerroksia on riittävästi, muodostuu haluttu 3D-osan muoto. Binder Jetting -tekniikkaa voidaan käyttää monenlaisten materiaalien tulostamiseen, kuten metallit, muovit, keraamit ja komposiitit. Tämä tekee Binder Jetting -tekniikasta monipuolisen vaihtoehdon erilaisiin sovelluksiin, kuten lääketieteelliset implantit, prototyypit, varaosat ja arkkitehtuurimallit. Binder Jetting -tekniikan etuna on sen nopeus ja suuri tuotantokapasiteetti verrattuna muihin 3D-tulostustekniikoihin, kuten Stereolithography (SLA) ja Fused Deposition Modeling (FDM). Tämä tekee Binder Jettingistä houkuttelevan vaihtoehdon massatuotantoon, jossa nopeus ja kustannustehokkuus ovat tärkeitä tekijöitä. Binder Jetting -tekniikan käyttöön liittyy kuitenkin joitain haasteita, kuten valmiin osan pinnan karheus, joka voi vaikuttaa osan tarkkuuteen ja ulkonäköön. Lisäksi sideaineen ja jauheen sekoittuminen voi johtaa epätasaiseen tulostuslaatuun. Yhteenvetona voidaan todeta, että Binder Jetting on nopea ja monipuolinen 3D-tulostustekniikka, joka mahdollistaa monenlaisten materiaalien tulostamisen ja soveltuu massatuotantoon. Tekniikkaan liittyy kuitenkin joitain haasteita, jotka on otettava huomioon osan suunnittelussa ja valmistuksessa.

Direct Energy Deposition (DED)

Direct Energy Deposition (DED) on 3D-tulostustekniikka, joka perustuu metallilankojen tai jauheiden syöttämiseen sulatuspään läpi suoraan työkappaleen päälle. Sulatuspäässä metalli sulatetaan laserin tai plasman avulla ja kerros kerrokselta muodostuu haluttu 3D-kappale. DED-tekniikkaa voidaan käyttää monenlaisten materiaalien, kuten terästen, titaanin, alumiinin ja kuparin, tulostamiseen. Tekniikka soveltuu erityisesti isojen ja monimutkaisten osien valmistukseen, koska se mahdollistaa nopean tuotannon ja vähentää jätemateriaalin määrää verrattuna perinteisiin koneistusmenetelmiin. DED-tekniikan etuna on sen nopeus ja monipuolisuus monimutkaisten osien valmistuksessa, koska se mahdollistaa geometrian ja sisäisten kanavien valmistuksen yhdellä prosessilla. DED-tekniikalla voidaan myös korjata vaurioituneita osia tai lisätä materiaalia kuluneisiin osiin. Tämä tekee DED-tekniikasta houkuttelevan vaihtoehdon korjaus- ja huoltotoimintaan. DED-tekniikan käyttöön liittyy kuitenkin joitain haasteita, kuten lämmöntuotto, joka voi vääristää osan muotoa tai aiheuttaa jännityksiä materiaalissa. Tämä voi vaikuttaa osan mekaanisiin ominaisuuksiin ja tarkkuuteen. Lisäksi DED-tekniikkaan liittyy yleensä korkeat investointikustannukset verrattuna muihin 3D-tulostustekniikoihin.